Frezowanie pozwala na precyzyjne wycinanie dowolnych kształtów z różnych materiałów, zapewniając gładką, matową powierzchnię krawędzi cięcia. W przypadku pleksi bezbarwnej możliwe jest zastosowanie frezowania diamentowego, które nadaje krawędziom efekt lustrzanej przejrzystości. Frezowanie to doskonały wybór dla projektów wymagających wysokiej precyzji i estetyki wykończenia.

Technologia laserowa pozwala na szybkie i precyzyjne wycinanie kształtów z wielu rodzajów materiałów. Proces cięcia laserowego topi krawędzie, co daje efekt przezroczystości i połysku. Chociaż powierzchnia krawędzi nie jest idealnie płaska, delikatne nierówności dodają charakterystycznego efektu wizualnego.

Ploterowe cięcie jest stosowane głównie przy materiałach takich jak folie samoprzylepne czy cienkie kartony. Umożliwia precyzyjne wycinanie prostych oraz skomplikowanych kształtów w krótkim czasie. Jest to metoda idealna do projektów wymagających dużej powtarzalności i niskich kosztów produkcji.

Tradycyjne cięcie gilotyną zapewnia prostą i ekonomiczną metodę obróbki. Na krawędziach cięcia mogą pozostawać drobne ślady i przygniecenia, które można łatwo usunąć przy użyciu papieru ściernego. Możliwość wyboru opcji wygładzania krawędzi pozwala na uzyskanie estetycznego wykończenia.

Podsumowanie:

Każda z technologii cięcia ma swoje unikalne cechy, które można dopasować do specyfiki projektu. Dzięki szerokim możliwościom technologicznym możemy zapewnić precyzyjną i estetyczną obróbkę dowolnego materiału, spełniając nawet najbardziej wymagające oczekiwania klientów.

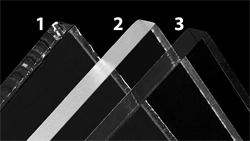

1. Cięcie - laser CO2

2. Frezowanie plexi

3. Polerowanie krawędzi frezem diamentowym

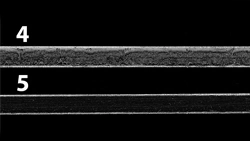

4. Cięcie TuBonda gilotyną

5. Frezowanie Tu-bondu

Bramowy ploter przemysłowy Kimla 1326 to nowoczesne urządzenie do precyzyjnej obróbki różnych materiałów metodą frezowania, cięcia nożem oraz bigowania.

Elementy wycinane na frezarce posiadają ostre krawędzie oraz resztki warstwy wierzchniej materiału. Zatępienie krawędzi i usunięcie resztek leży po stronie Zamawiającego - rekomendujemy użycie papieru ściernego o ziarnistości 150-200.

Frezarka Kimla 1326 zapewnia precyzyjną i wszechstronną obróbkę różnorodnych materiałów, co czyni ją idealnym rozwiązaniem dla branży reklamowej, przemysłowej oraz produkcji opakowań.

Proces polerowania krawędzi frezem z ostrzem z monokryształu diamentu na maszynie Kimla dotyczy bezbarwnej plexi i polega na wykorzystaniu specjalnego narzędzia diamentowego do uzyskania gładkich, przezroczystych krawędzi po frezowaniu.

Polerowanie diamentowe to skuteczna metoda, szczególnie w przypadku wysokiej jakości elementów z plexi stosowanych w reklamie i ekspozycjach, gdzie liczy się perfekcyjne wykończenie i estetyka detalu.

Gięcie materiałów kompozytowych, takich jak Tu-Bond (DiBond), realizowane jest poprzez nacinanie rowka V przy użyciu frezu stożkowego. Proces ten pozwala na precyzyjne zagięcie panelu bez naruszenia zewnętrznych warstw aluminium, co gwarantuje estetyczne i trwałe wykończenie.

Zagięcie krawędzi Tu-Bond stosujemy również w kalkulatorze tabliczki i znaki. Ma to na celu usztywnienie powierzchni czołowej oraz przekształcenie płaskiego panelu w konstrukcję przestrzenną. Proces ten zwiększa trwałość tabliczki oraz poprawia jej estetykę, eliminując konieczność stosowania dodatkowych ramek czy wzmocnień.

Dzięki zastosowaniu frezu stożkowego frezarka Kimla pozwala na dokładne i powtarzalne gięcie Tu-Bond (DiBond), co sprawia, że jest to idealne rozwiązanie dla branży reklamowej, budowlanej i przemysłowej.

Bigowanie/falcowanie to proces umożliwiający estetyczne i precyzyjne składanie materiałów drukowanych.

W przypadku bigowania, perforacji lub falcowania niestandardowych projektów (niezdefiniowanych w szablonach) należy:

Perforacja to proces introligatorski, który polega na wykonaniu serii małych nacięć wzdłuż linii, umożliwiających łatwe odrywanie części arkusza papieru. Dzięki temu rozwiązaniu można wygodnie oddzielić fragmenty materiału, takie jak kupony, formularze czy bilety, bez użycia nożyczek lub narzędzi tnących.

Szycie zeszytowe to metoda introligatorska, w której arkusze papieru są składane i zszywane metalowymi klamrami wzdłuż grzbietu. Ten sposób łączenia stron jest trwały i estetyczny, a także pozwala na łatwe otwieranie broszury. Szycie zeszytowe sprawdza się idealnie dla cienkich broszur, informatorów, notesów, zeszytów.